Mengenal Rockwell Hardness Tester: Metode Uji Kekerasan Akurat

Dalam dunia industri dan manufaktur, keakuratan pengukuran kekerasan material memegang peranan krusial dalam menjamin kualitas produk. Salah satu metode yang telah terbukti handal dan banyak digunakan adalah pengujian kekerasan Rockwell. Artikel ini akan mengulas secara komprehensif tentang Rockwell Hardness Tester, sebuah alat uji kekerasan yang telah menjadi standar industri selama bertahun-tahun.

Sejarah Singkat Rockwell Hardness Tester

Hugh M. Rockwell dan Stanley P. Rockwell pertama kali mengembangkan metode pengujian kekerasan Rockwell pada tahun 1919. Mereka menciptakan metode ini sebagai solusi atas kebutuhan akan pengujian kekerasan yang cepat dan akurat, terutama untuk pengujian material yang lebih keras seperti baja yang telah mengalami perlakuan panas.

Sejak saat itu, metode Rockwell terus mengalami penyempurnaan dan standardisasi. Berdasarkan standar internasional ASTM E18 dan ISO 6508, Rockwell Hardness Tester telah menjadi alat yang paling populer dan andal untuk pengujian kekerasan di berbagai industri.

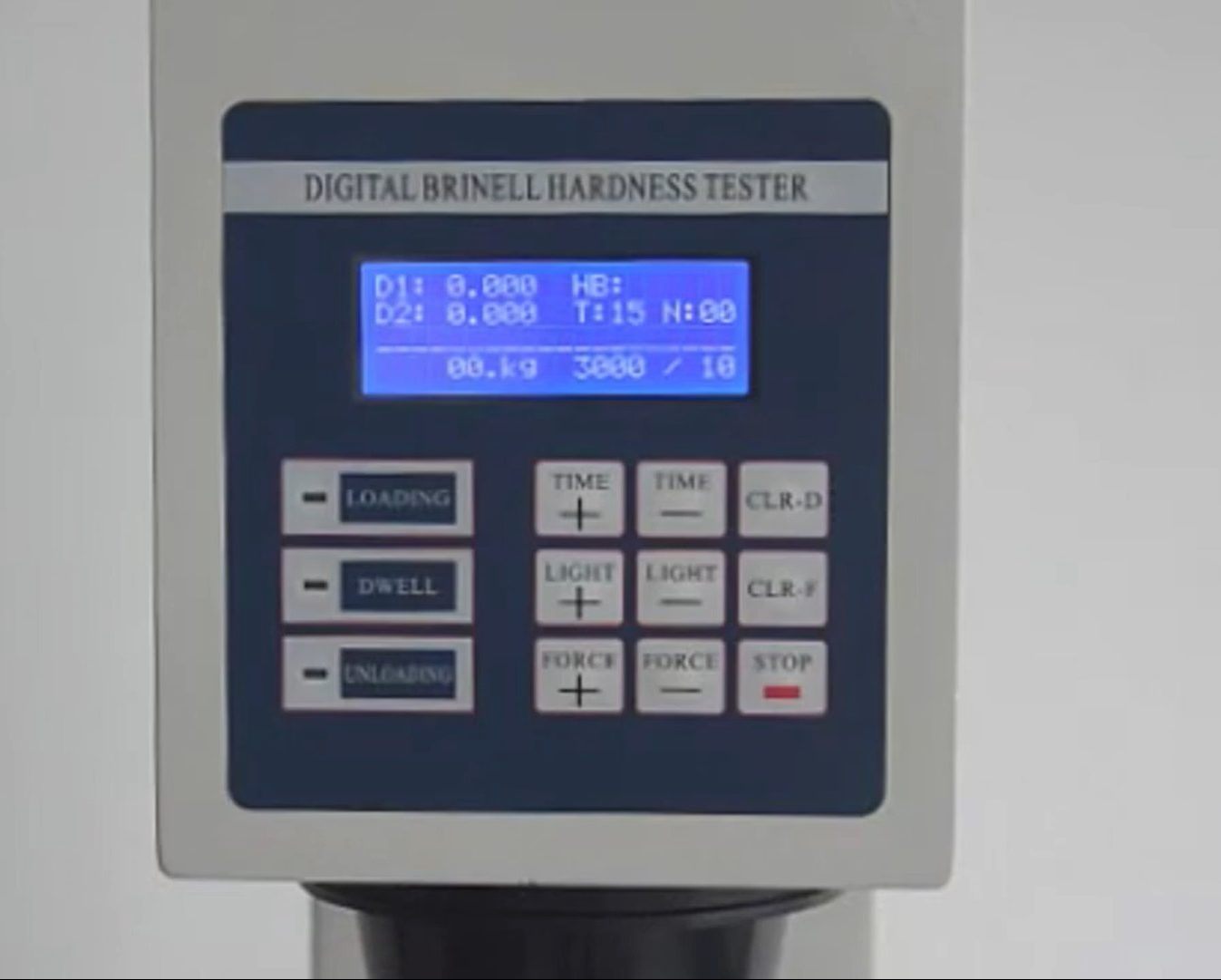

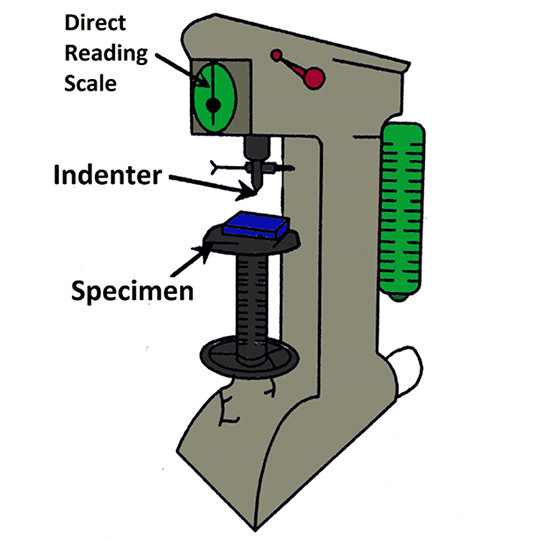

Prinsip Kerja Rockwell Hardness Tester

Rockwell Hardness Tester bekerja berdasarkan prinsip pengukuran kedalaman penetrasi sebuah indentor ke dalam material uji. Proses pengujian terdiri dari beberapa tahap kunci:

1. Pemberian beban awal (minor load): Indentor menekan permukaan material dengan beban awal yang relatif kecil, biasanya 10 kgf.

2. Pemberian beban utama (major load): Setelah beban awal, beban utama diterapkan untuk periode waktu tertentu. Beban ini bervariasi tergantung pada skala Rockwell yang digunakan, umumnya antara 60 hingga 150 kgf.

3. Pelepasan beban utama: Setelah periode waktu tertentu, beban utama dilepaskan, menyisakan hanya beban awal.

4. Pengukuran kedalaman penetrasi: Alat kemudian mengukur kedalaman penetrasi permanen yang tersisa setelah pelepasan beban utama.

Kedalaman penetrasi yang berbeda akibat beban awal dan beban utama menentukan nilai kekerasan Rockwell. Semakin kecil penetrasi permanen, semakin tinggi nilai kekerasan Rockwell.

Jenis-jenis Skala Rockwell

Salah satu keunggulan metode Rockwell adalah fleksibilitasnya dalam menguji berbagai jenis material. Setiap skala Rockwell memiliki tujuan spesifik untuk mengukur kekerasan material yang berbeda. Beberapa skala Rockwell yang paling umum digunakan meliputi:

1. Skala Rockwell C (HRC): Digunakan untuk material keras seperti baja yang telah mengalami perlakuan panas, menggunakan indentor intan berbentuk kerucut.

2. Skala Rockwell B (HRB): Cocok untuk material yang lebih lunak seperti aluminium, kuningan, dan baja lunak, menggunakan indentor bola baja.

3. Skala Rockwell A (HRA): Untuk material yang sangat keras atau lapisan tipis, pengguna juga dapat menggunakan indentor intan.

4. Skala Rockwell superficial: Serangkaian skala (15N, 30N, 45N, 15T, 30T, 45T) dirancang khusus untuk menguji material tipis atau permukaan yang telah dilapisi.

Pemilihan skala yang tepat sangat penting untuk memastikan akurasi hasil pengujian. Operator yang berpengalaman akan memilih skala berdasarkan jenis material, ketebalan sampel, dan aplikasi akhir produk.

Keunggulan Rockwell Hardness Tester

Rockwell Hardness Tester telah menjadi pilihan utama di banyak industri karena sejumlah keunggulan yang ditawarkannya:

1. Kecepatan pengujian: Metode Rockwell memungkinkan pengujian yang cepat, biasanya hanya membutuhkan waktu beberapa detik per titik uji.

2. Kemudahan penggunaan: Proses pengujian relatif sederhana, sehingga operator yang telah menerima pelatihan minimal dapat melakukannya dengan mudah.

3. Non-destruktif: Meskipun pengujian Rockwell meninggalkan bekas kecil, banyak orang menganggapnya sebagai metode non-destruktif untuk sebagian besar aplikasi.

4. Fleksibilitas: Rockwell Hardness Tester, dengan berbagai skala yang tersedia, memungkinkan pengguna untuk menguji berbagai jenis material.

5. Akurasi tinggi: Ketika digunakan dengan benar, metode Rockwell memberikan hasil yang sangat akurat dan dapat direproduksi.

6. Pembacaan langsung: Pengguna dapat membaca nilai kekerasan langsung dari alat tanpa perlu melakukan perhitungan tambahan.

Taharicadatamonitoring.com menyediakan berbagai Rockwell Hardness Tester untuk kebutuhan pengukuran kekerasan material.

Aplikasi Rockwell Hardness Tester dalam Industri

Rockwell Hardness Tester memiliki aplikasi yang luas dalam berbagai sektor industri. Beberapa contoh penggunaannya meliputi:

1. Industri Otomotif: Pengujian komponen mesin, suku cadang, dan bodi kendaraan untuk memastikan kekuatan dan ketahanan yang sesuai.

2. Industri Aerospace: Verifikasi kekerasan komponen kritis pesawat terbang dan roket untuk menjamin keamanan dan kinerja.

3. Manufaktur Peralatan: Kontrol kualitas alat-alat potong, dies, dan peralatan presisi lainnya.

4. Industri Logam: Pemantauan proses perlakuan panas dan verifikasi spesifikasi material.

5. Penelitian dan Pengembangan: Karakterisasi material baru dan optimasi proses manufaktur.

6. Industri Elektronik: Pengujian kekerasan komponen mikro dan lapisan pelindung.

Faktor-faktor yang Mempengaruhi Akurasi Pengujian

Beberapa faktor dapat mempengaruhi akurasi hasil pengujian Rockwell Hardness. Pemahaman dan pengendalian faktor-faktor ini sangat penting untuk memastikan konsistensi dan reliabilitas hasil:

1. Preparasi sampel: Permukaan sampel harus bersih, halus, dan bebas dari cacat atau kontaminasi.

2. Ketebalan sampel: Sampel harus memiliki ketebalan minimal tertentu untuk menghindari efek “anvil”.

3. Jarak antar titik uji: Harus ada jarak minimum antara titik-titik uji untuk menghindari interferensi.

4. Kalibrasi alat: Rockwell Hardness Tester harus dikalibrasi secara teratur menggunakan blok standar.

5. Kondisi lingkungan: Suhu dan getaran dapat mempengaruhi hasil pengujian.

6. Kecepatan pembebanan: Penerapan beban yang terlalu cepat atau lambat dapat mempengaruhi hasil.

7. Keahlian operator: Keahlian operator berpengalaman memastikan hasil pengujian yang konsisten.

Baca juga: Apa itu Hardness Tester?

Mengenal Hardness Tester: Alat Uji Kekerasan Material yang Akurat

Inovasi dan Perkembangan Terkini

Seiring perkembangan teknologi, Rockwell Hardness Tester juga mengalami berbagai inovasi untuk meningkatkan kinerjanya:

1. Otomatisasi: Sistem pengujian otomatis yang dapat melakukan serangkaian pengujian tanpa intervensi operator.

2. Integrasi digital: Konektivitas dengan komputer dan jaringan untuk analisis data real-time dan penyimpanan hasil.

3. Portabilitas: Pengembangan alat uji Rockwell portabel untuk pengujian di lapangan.

4. Peningkatan akurasi: Penggunaan sensor dan sistem kontrol yang lebih canggih untuk meningkatkan presisi pengukuran.

5. Analisis statistik terintegrasi: Fitur analisis data lanjutan untuk membantu interpretasi hasil dan kontrol kualitas.

6. Kompatibilitas dengan Industry 4.0: Integrasi dengan sistem manufaktur cerdas dan Internet of Things (IoT).

Kesimpulan

Rockwell Hardness Tester telah membuktikan bahwa ia adalah alat yang tak tergantikan dalam menguji kekerasan material. Keakuratan, kecepatan, dan fleksibilitasnya membuatnya menjadi pilihan utama di berbagai industri. Oleh karena itu, alat ini sangat dihargai dan sering digunakan dalam aplikasi yang membutuhkan pengujian kekerasan yang efisien dan dapat diandalkan. Dari komponen otomotif hingga peralatan medis, dari penelitian material hingga kontrol kualitas produksi massal, metode Rockwell terus memainkan peran krusial dalam memastikan kualitas dan keandalan produk.

Seiring dengan perkembangan teknologi dan tuntutan industri yang semakin tinggi, Rockwell Hardness Tester terus berevolusi. Integrasi dengan teknologi digital dan otomatisasi membuka peluang baru untuk meningkatkan efisiensi dan akurasi pengujian. Namun, pemahaman mendalam tentang prinsip-prinsip dasar metode Rockwell dan faktor-faktor yang mempengaruhi akurasinya tetap menjadi kunci dalam memaksimalkan potensi alat ini.

Dengan demikian, Rockwell Hardness Tester tidak hanya menjadi alat pengujian, tetapi juga menjadi bagian integral dari proses inovasi dan jaminan kualitas di era industri modern. Penguasaan atas metode ini akan terus menjadi aset berharga bagi para profesional di bidang material science, manufaktur, dan quality control.

Kunjungi juga website kami alatuji.com